現場で起きている「空白時間」の実態

多くの企業では、温湿度管理を1日2〜3回の巡回により行っています。

担当者が現場を回り、計器を目視で確認し、手書きで記録する——この光景は、製造業や物流業界では当たり前の風景として受け入れられてきました。

しかし、この従来の手法には根本的な問題があります。

それは、巡回と巡回の間に生まれる「空白時間」です。

朝8時の巡回から昼12時まで、そして夕方18時から翌朝まで——この間に何が起きているかは、誰にもわかりません。

見過ごされがちな4つの課題

- タイミングによる見逃し:異常発生から発見まで最大12時間の空白が生まれる

- 人的ミスの発生:担当者による記録ミスや抜け漏れ、数値の読み間違い

- 記録作業の負担:データの転記・集計・報告書作成に毎日数時間を要する

- 属人的な管理:担当者が不在の場合、記録そのものが途絶える

「管理しているつもり」でも、実際には多くの空白時間が存在している——これが現場の実態です。

空白時間がもたらすリスク

温湿度変化に弱い製品を扱っている現場では、この空白時間が深刻な経済損失を生みます。

ここでは各業界で起こりうるリスクを見ていきましょう。

食品業界で起こりうるリスク

冷蔵・冷凍設備の故障により、夜間から翌朝まで温度異常に気づかず、保管中の食品を廃棄処分せざるを得ないケースが発生しています。

特に高付加価値商品の場合、数百万円規模の損失となる可能性があります。

医薬品保管で起こりうるリスク

倉庫内温度が薬事法で定められた規定値を逸脱した場合、保管中の医薬品について品質確認のための再試験が必要となり、出荷遅延や追加検査費用が発生します。

精密機器製造で起こりうるリスク

梅雨時期などの高湿度環境において、電子部品への結露発生により不良品が生まれ、製品回収やクレーム対応が必要となるケースがあります。

いずれも、「早期発見ができていれば防げた」可能性の高い事例です。

業界や企業規模によって損失額は異なりますが、年間を通じて考えると、

この種のリスクによる影響は企業にとって看過できない規模になる場合があります。

24時間365日監視がもたらす解決策

こうしたリスクを根本的に解決するためには、「人の目」に頼らない常時監視システムが必要です。

現代のIoT技術を活用すれば、以下のような監視体制を構築できます。

- リアルタイム異常検知 :従来見落とされがちだった結露リスクも、露点温度の監視により事前に察知。製品の品質劣化を未然に防げます。

- ヒューマンエラーの削減 :担当者による記録ミスや抜け漏れ、数値の読み間違いを防止できます。

-

データの自動蓄積

:測定値は全てPCに自動保存。

過去トレンドの傾向分析により、季節変動への対策も立てやすくなります。

チノーが提案するCISAS+MD8000によるソリューション

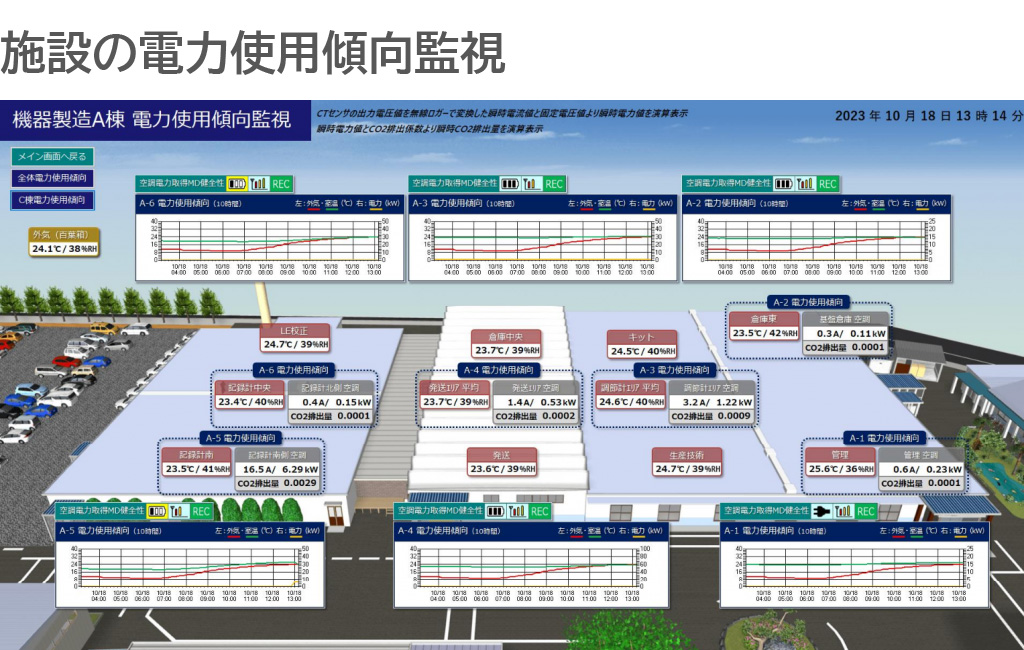

チノーが提案するこのシステムは、製造業の工場や倉庫において、製品の品質維持に重要な温度・湿度環境を自動で監視・管理するIoTソリューションです。

従来の手作業による定期確認を完全に自動化し、異常発生時には即座にアラート通知を行います。

システムの特徴

無線センサーネットワーク

各保管エリアに設置した無線温湿度センサーが、リアルタイムでデータを収集

中央集約管理

全センサーのデータを本社のCISAS(監視システム)で一元管理

遠隔監視機能

工場にいなくても、どこからでもリアルタイムで環境状況を確認可能

自動アラート機能

設定値を超えた場合、担当者に即座にメール通知

トレンド分析

過去データの蓄積により、環境変化の傾向を把握・予測

システム概要図

■導入効果

人的コストの削減、品質管理の精度向上、異常への迅速対応が可能となり、製造現場の生産性と品質の両面で大幅な改善を実現します。

まとめ:管理の「見える化」がもたらす価値

湿度管理における「空白時間」の問題は、多くの企業が直面している共通の課題です。

しかし、現代のIoT技術を活用すれば、この課題は確実に解決できます。

重要なのは、システム導入を単なる「効率化」として捉えるのではなく、「リスク管理の高度化」として位置づけることです。

24時間365日の監視体制は、品質保証の向上と業務効率化を同時に実現し、企業の競争力強化に直結します。

今後、温湿度管理の重要性はますます高まっていくでしょう。

早期にシステム化に取り組むことで、同業他社に対する優位性を確保し、安定した事業運営の基盤を築くことができるのです。